|

锂离子电池单位重量的电池容量很高,因此非常适宜用于消费电子行业。锂离子电池还有一些特别适用于移动设备的特性:长时间不用后,依然能够保持充电量,在完全放电前进行充电也能够保持充电容量。这些特性通常被称为“电池内存”,是其他二次电池(如镍金属卤化物电池)的主要不足之处。

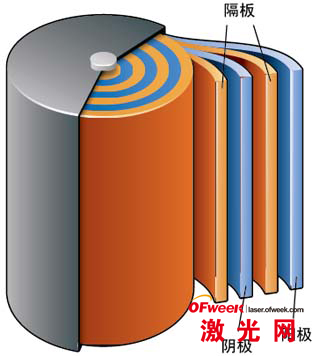

锂离子电池由石墨阳极、金属氧化物阴极(通常使用锂锰、锂钴或锂铁)以及作为电解液的无水锂盐组成(见图1)。

图1 锂离子电池由石墨阳极、金属氧化物阴极以及作为电解液的无水锂盐组成

安全性问题

基于锂的技术有一个很大的缺点,即锂与空气接触会爆炸,特别是接触水后更易爆炸。联邦监管机构一直在关注新电池技术带来的安全问题。来自美国联邦航空局(Federal Aviation Authority)的数据显示,从1991年3月20日到2010年8月3日这段时间,有113件“烟、火、极度高温或爆炸”偶然事件涉及电池和基于电池的设备。需要特别关注的是这样一个事实,由锂离子电池封装失败引起的火灾很难被扑灭,因为遇到水后就会爆炸,而且在接触空气后会重新点燃。

虽然有上述安全方面的担心,但高容量和低重量的双优点让锂离子电池非常适合于另一项应用——混合动力插电式汽车。汽车部门的安全需求迫使研发人员对锂离子化学过程进行修改,使电池单元不易爆炸,但在进行电池封装制造时,仍然需要确保足够的完整性,才能通过严格的碰撞试验。在诸如医学、太空、深海应用等,因为环境非常恶劣,一个小小的泄漏会导致灾难性的后果,替换一块坏掉电池的成本非常高,甚至会有生命危险,因此这些应用中的安全要求更为严格。

这些安全因素同锂离子电池的制造密切相关。制造商们需要考虑两方面的安全问题:一是制造电池过程中的安全,二是产品封装的完整性,才能确保电池寿命内和有效期外的使用安全。

制造工艺中的一个关键步骤是电池外壳的焊接。只有保证焊接点的完整性,生产出来的电池才能经受住掉落、碰撞冲击、高温以及压力变化。

图2 大多数圆柱体或长方体锂离子电池的一端或两端都有盖子,

需要将盖子焊接在电池主体上。

工艺

锂离子电池有许多种定制的形状和尺寸,尽管大多数都是圆柱体或棱柱(长方体)。电池的一端或两端会有盖子,需要将盖子焊接在电池主体上,石墨阳极和金属氧化物阴极位于内部(见图2)。在焊接完成后,将非水电解液从填充孔注入电池。非常重要的一点是电池外壳尺寸只是标称尺寸。金属锻压和成型会引起公差,这意味着尺寸会发生变化,圆柱体可能是微椭圆而不是完全的圆形,但这使缺乏机器视觉的激光焊接变得不够可靠。

在制造过程中,锂离子电池的阳极和阴极一定不能相互接触,否则会变成“热室”,迅速加热甚至燃烧。因此,在制造过程中,人和电池的接触越少越好。正是由于这个原因,激光焊接机在处理电池单元时,通过传送带和类似鸡舍一样的自动门,逐个进行操作,确保每次在绝缘室内只有一个电池单元。

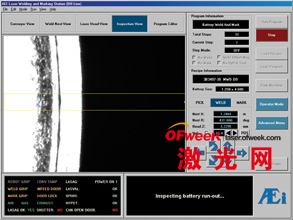

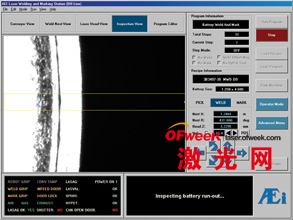

当电池单元到达指定位置后,操作人员安装的自动化程序指引机器视觉设备判断电池的高度和尺寸(见图3)。直到那时,电池单元到达旋转的卡盘。当电池旋转时,高放大倍率的机器视觉设备追踪并记录焊缝的真实轨迹(圆的、椭圆的或其他情况)。此后,运动控制和机器视觉程序检查这块电池的实际尺寸规模,为激光束计算出最佳轨迹,从而完成高完整性焊接。在焊接过程中,激光功率在开始时不断增加,然后沿着计算出的轨迹运行。激光功率在焊接快结束时又逐渐下降到初始值,同焊接开始处重叠,从而确保整个焊接光滑平坦。

图3 为了让机器视觉设备进行追踪并使激光束跟随焊缝轨迹,FlexAuto软件必须

计算出最佳轨迹,确保完成高完整性焊接。

AEi公司采用IPG光纤激光器对锂离子电池进行激光焊接。同YAG激光器相比,光纤激光器有一些重要的优势,包括输出功率效率更高、维护成本更低、光束波形更易控制、每瓦特的成本更低。由于需要处理的电池数量相当多,因此两个自动化机器可以分时使用激光输出,从而减少制造成本。

在焊接完成之后,使用机器视觉来检查电池焊接点,接着在电池上用激光蚀刻出二维条形码,然后由传送带送出机器。

图4 灵活的自动化设备必须能够处理各种各样形状的电池。

灵活性

锂离子电池形状和尺寸的变化范围很大,这就要求应用的自动化系统具备相当大的灵活性(见图4)。

AEi公司采用基于托盘的电池装载系统。托盘能够处理变化范围很大的外形和尺寸,当处理新的奇异的外形时,只需要重新设计托盘,而机器的接口保持不变。这样一来,在一台机器上能够迅速进行转换以适应大量不同的电池尺寸。另外,对于灵活性来说,控制软件是否能在编程量最少的情况下处理大量不同的尺寸也非常关键。控制软件能够快速从一个批量处理切换到另一个批量处理,给制造商提供了更进一步的竞争优势,从而对市场变化做出快速反应。

总结

传统的军事、航空航天应用以及新兴的汽车和绿色能源产品设计应用对强大电池的需求有了史无前例的增长。这些需求要求电池不仅要满足应用的电气特性,还要满足环境和安全的规定。

锂离子电池是满足重量和电气性能要求的最受欢迎的解决方案。但是,锂离子电池有一个重大的缺点:锂接触空气会爆炸,特别是接触水后更易爆炸。为了获得锂离子电池的性能优势,制造商们需要利用高功率激光器和机器视觉来保证灵活自动化的精确性,从而在制造电池时能够确保完美的气密封口。灵活自动化能够支持电池制造的安全性,使封装更结实,并保证电池在各种恶劣环境中的使用,以及有足够的生产量让制造商获得利润。

|